壓鑄件加工可以生產復雜形狀嗎?

壓鑄作為一種先進的精密金屬成型工藝,其核心優勢之一正是高效生產具有高度復雜幾何形狀的零件。這種能力使其在汽車、電子、航空航天等領域成為不可替代的制造方案。它之所以能實現這一點,主要歸功于其獨特的工作原理、模具設計與材料特性。

一、工藝原理賦予的成型自由度

壓鑄的本質是在高壓下,將熔融金屬高速注入精密模具型腔,并在壓力下快速冷卻凝固。這種“高壓高速”的特性,帶來了關鍵的成型優勢:

優異的充型能力:高壓驅使金屬液能迅速填充模具中非常狹窄、曲折的流道和腔體,從而清晰復制出模具表面的復雜細節,包括精細的紋理、微小的凸起或凹陷。

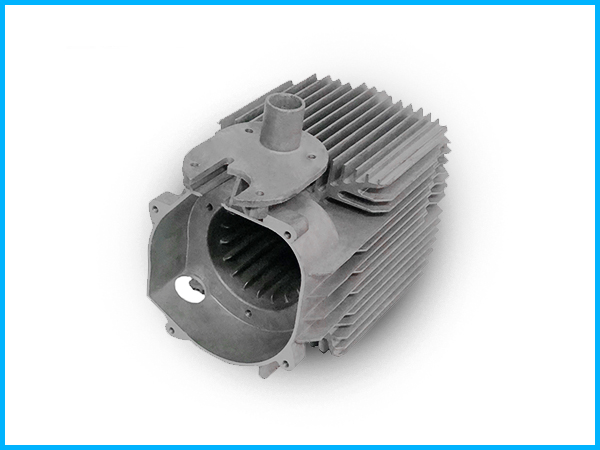

復制高精度特征:金屬液在高壓下與模具表面緊密貼合,能夠精確成型薄壁結構、精密齒形、細小孔洞(需通過后續加工保證精度)以及復雜的內部肋板網絡。這使得單個壓鑄件可以替代由多個簡單零件組裝而成的部件,實現功能集成。

二、模具技術的核心支撐

復雜形狀的實現,依賴于精密的模具。

可動鑲塊與抽芯機構:對于零件上的側孔、內凹、螺紋等阻礙直接脫模的特征,現代壓鑄模通過巧妙的活動鑲塊和液壓或機械抽芯機構來解決。這些機構能在開模前或開模過程中,按特定方向移動,先行讓出空間,從而使成形帶有復雜側向特征的零件成為可能。

鑲嵌技術:壓鑄還允許在成型過程中將其他材料的零件(如軸套、螺紋襯套)預先放入模具,使熔融金屬將其包覆連接,一步成型為復雜的組合件,進一步擴展了設計可能性。

三、材料與設計的協同

適用于壓鑄的合金(如鋁合金、鋅合金、鎂合金)具有良好的流動性,這為填充復雜型腔提供了材料基礎。同時,設計師可以充分利用壓鑄的工藝特點,進行一體化集成設計:將原本需要多個零件組裝才能實現的功能和結構,整合設計在單個壓鑄件上。這不僅減少了零件數量、裝配工序和連接點,提高了產品整體結構強度和可靠性,也顯著降低了綜合成本。

四、邊界與優化

盡管能力強大,但壓鑄生產復雜形狀也需遵循一定的設計準則以確保成功。例如,需要考慮脫模斜度以利頂出,避免出現無法成型的內凹死角,合理設計壁厚過渡以減少缺陷。這些是通過與模具工程師的早期協作完全可以優化解決的。

總而言之,壓鑄不僅能夠生產復雜形狀的零件,而且這正是其作為現代大規模精密制造技術的立身之本。 它憑借高壓成型原理、精密的模具工程學以及靈活的設計協同,將金屬材料的可能性從簡單的幾何形態解放出來,使之能夠高 效率、經濟地轉化為滿足現代工程復雜功能需求的三維實體。從復雜的汽車變速箱殼體到集成散熱結構的電子器件外殼,都是這一能力的例證。